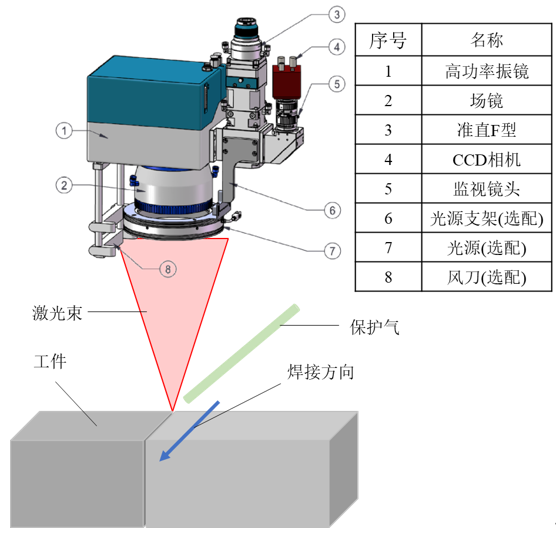

文/刘梦宇1-3,汤泉1, 2,胡伦珍1, 2,侯玉强1, 2,郭庆川1-3 1-激光与光学研究中心,安徽大学 2-安徽柏逸激光科技有限责任公司 3-信息材料与智能感知安徽省实验室,安徽大学 激光焊接是利用高能量激光束作为热源,通过聚焦镜将激光束聚焦在工件表面,使材料迅速熔化并形成焊接接头的一种焊接方法。其核心优势在于能量密度高、焊接速度快、热输入精确可控,能够显著减少热影响区和焊接变形,特别适用于高精度、高质量的焊接需求,如图所示是激光振镜焊接原理图。

图1 激光震惊焊接原理图 一、激光焊接与传统焊接方式的对比 1.传统焊接方法(如电弧焊、电阻焊和气体保护焊)在焊接时存在以下局限性: (1)热影响区大:传统焊接方法的热输入较大,容易导致焊接接头的热影响区扩大,影响材料的性能。例如,硅钢片在电弧焊中易发生磁性能退化。 (2)焊接变形大:由于热输入不均匀,焊接过程中容易产生较大的焊接变形,影响工件的尺寸精度,尤其是铜条和铝片焊接时更为明显。 (3)焊接质量不稳定:传统焊接方法对操作人员的技能要求较高,焊接质量容易受到人为因素的影响,难以保证一致性。 2.激光焊接具有以下优势: (1)高能量密度与局部加热:激光焊接能够实现极小热影响区的局部加热,减少热应力对材料性能的影响。 (2)精确控制与高质量焊接:通过精确控制激光束的聚焦位置和能量分布,激光焊接能够实现高质量的焊接接头,尤其适用于硅钢片焊接和铜铝异种金属焊接。 (3)自动化与定制化:采用定制化的振镜焊接设备,激光焊接能够实现自动化操作,提高焊接效率和质量的一致性。 二、焊接材料的属性与难度 1.硅钢片材料 硅钢片是一种含硅量较高的铁合金,具有良好的磁性能和较低的磁滞损耗,广泛应用于电机和变压器的制造。然而,硅钢片的焊接难度较大,主要体现在以下方面: 热敏感性高:焊接过程中产生的热应力可能影响硅钢片的磁性能,导致磁滞损耗增加。 叠层间隙控制:多层硅钢片焊接时,层间间隙的存在可能导致焊接不均匀,影响焊接强度。

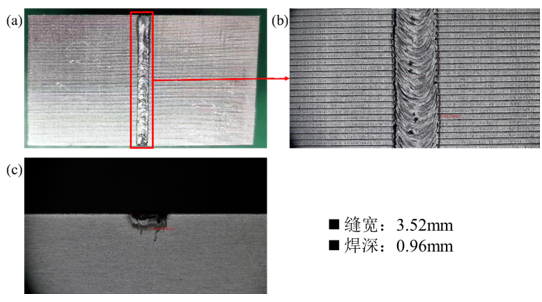

图2 硅钢片材料激光叠焊

图3 硅钢片材料激光拼焊及全貌图 激光焊接在硅钢片焊接中表现出显著的优势: 热影响区小:激光焊接的高能量密度和快速加热特性,使得热影响区显著减小,有效避免了硅钢片磁性能的退化。 焊接强度高:通过精确控制激光参数,激光焊接能够实现均匀的熔深和焊缝成形,确保焊接接头的强度。 生产效率高:定制化振镜焊接设备能够快速扫描多层硅钢片,实现高效、高质量的焊接,满足大规模生产需求。 2.铜条和铝片 铜和铝是两种常见的导电材料,具有良好的导电性和导热性,但其物理和化学性质差异较大,焊接难度较高: 金属间化合物:铜和铝在焊接过程中容易生成脆性的金属间化合物(如CuAl₂),降低焊接接头的力学性能和导电性能。 热膨胀系数差异:铜和铝的热膨胀系数不同,焊接过程中容易产生热应力,导致焊接变形和裂纹。

图4 铜铝材料激光焊接全貌图 激光焊接在铜条和铝片焊接中也展现出优异的性能: 抑制金属间化合物:激光焊接的快速加热和冷却特性,能够有效抑制铜铝之间脆性金属间化合物的生成,提高焊接接头的力学性能和导电性能。 减少焊接变形:激光焊接的热输入精确可控,能够显著减少焊接过程中的热应力,降低焊接变形和裂纹的产生。 适应复杂结构:定制化振镜焊接设备能够灵活调整激光束的扫描路径,适应铜条和铝片的复杂结构焊接需求,实现高质量的焊接接头。 三、总结 激光焊接技术以其独特的优势,正在逐步取代传统焊接方法,在精密电子、汽车制造、航空航天等领域得到广泛应用。 转自:柏逸激光 注:文章版权归原作者所有,本文内容、图片、视频来自网络,仅供交流学习之用,如涉及版权等问题,请您告知,我们将及时处理。

版权声明: 《激光世界》网站的一切内容及解释权皆归《激光世界》杂志社版权所有,未经书面同意不得转载,违者必究! 《激光世界》杂志社。 |

||||||||||