划片是将半导体晶圆分割成单个芯片的过程,一般在晶圆已完成前道工艺制程和电性能测试的基础上进行。同时作为半导体封装的首步工序,划片质量将直接影响封装成品的最终可靠性。砂轮切割是目前应用最为广泛的一种划片方式,采用金刚石颗粒和粘合剂组成的刀片,经主轴联动高速旋转,与被加工材料相互磨削,并以一定速度进给,将晶圆逐刀分割成独立芯片。在工艺过程因残余应力和机械损伤导致的崩裂等缺陷,是制约砂轮划片发展的主要问题。随着半导体集成电路飞速发展对划片效率和质量的新要求,该切割技术已结合不同加工材料的特点,从划片刀选取、工艺参数优化以及划片方式改进等方面着手,有了一定的发展。面对器件多样化的发展趋势,特别是在超薄晶圆以及含有可动结构的MEMS晶圆等非接触划片的发展需求,砂轮划片已无法完全满足。激光切割可有效避免砂轮崩裂问题,同时在小尺寸及MEMS芯片方面,凸显出愈发重要的优势,本文将对目前主要应用的激光隐形切割和激光烧蚀切割两种划片方式展开讨论。 激光隐形切割技术 基本原理 隐形切割技术是将半透明波长的激光束通过光学聚焦透镜聚焦于晶圆内部,在晶圆内部形成分割用的起点,即改质层,再对晶圆施加外力将其分割成独立芯片的技术。因此,隐形切割技术一般包括激光切割和芯片分离两个过程。 激光切割过程,是根据加工材料的不同,选择相应波长激光经由特定光路,聚焦于晶圆内部形成改质层,该改质层在形成的同时,会形成指向晶圆正反两个表面延伸的龟裂。对一定厚度的晶圆,需激光以不同焦深多次聚焦于晶圆内部进行扫描,使改质层间相互连接,最终形成适合分割的整体改质层,这是促使芯片分离的重要步骤,激光切割工艺如图1和图2所示。

芯片分离,是在改质层形成的基础上,通过外力如劈刀施压,或是直接通过扩裂方式,使改质层贯穿于晶圆表面和底面,进而分离成独立芯片的过程。 隐形切割技术优势和不足 隐形切割技术,是一种非接触的完全干式化工艺,具有传统砂轮切割无法比拟的优势,主要表现在以下几个方面。 1、切割品质提升:隐形切割的加工过程只作用于晶圆内部,产生碎屑等沾污有限,同时这种非接触的加工方式,可有效避免砂轮切割时因机械振动产生的损伤崩边现象。 2、晶圆利用率和切割产能增加:隐形切割不会造成划片间道的损失,可设计较小的间道宽度以有效利用晶圆面积,该特点对提高小尺寸芯片的晶圆利用率尤为明显。因划片间道尺寸变化,对每个晶圆的总芯片数量(DPW)影响,可由下面公式进行评估计算

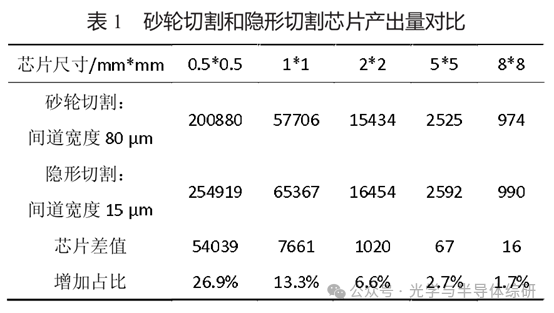

其中,Reff是有效晶圆半径,由物理半径减去固定边缘尺寸计算而得,A是包括间道宽度在内的芯片面积,公式后半部分是修正因子。模型基于直径为300 mm的12寸晶圆,去掉边缘固定宽度3 mm,即Reff 为147mm。利用该公式,分别将常规砂轮切割所需80 μm的划片间道宽度,与隐形切割仅需15μm划片间道宽度进行同尺寸晶圆可产出芯片数量对比,结果如表1所示。

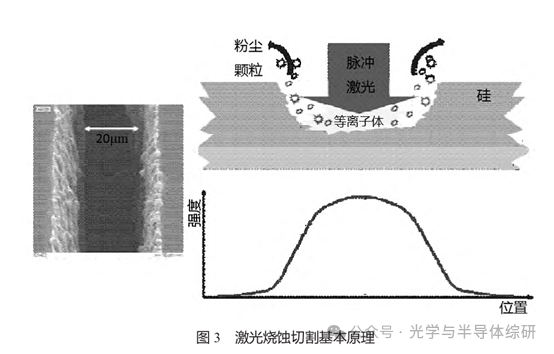

由表1可以看出,对尺寸1 mm×1 mm的芯片,间道宽度由80μm缩小至15 μm,可增加13.3%的芯片量,对0.5 mm×0.5 mm的芯片,因间道宽度的减少,甚至实现了晶圆总出芯片量1/4以上的增加。此外,利用校准偏差后的隐形切割技术,可将峰值功率高的光束聚焦于芯片内部,由此获得更长的延伸裂纹,从而减少扫描次数,就厚度为300 μm的硅晶圆,该技术与常规技术相比可降低约40%的切割耗时。 3、可加工晶圆结构多样化:MEMS等具有可动结构晶圆加工,传统砂轮划片,受刀片冷却及清洗水的冲击影响,将直接破坏器件结构,而干式化的隐形切割技术则完全可以胜任。 4、切割能力增加:通过控制激光的通断,隐形切割可实现类似T型等复合图形加工,避免砂轮划片只能线性加工晶圆的不足。 虽然隐形切割在晶圆切割领域优势明显,但该技术仍存在一定局限性,对电阻率低的材料,受激光吸收影响,改质层形成变弱,宽度变窄,影响后续芯片分离过程。此外,该技术同样不适于划片间道有金属表层晶圆的加工。 隐形切割技术应用进展 选取合适激光器及光路系统,目前可实现激光隐形切割的材料,包括硅、蓝宝石、碳化硅、砷化镓等,在存储器晶圆等领域均已实现批量加工。此外,隐形切割以干式切割、无崩边等技术优势,使其在MEMS及TSV切割方面也有了长足发展。同时,为进一步满足晶圆高效高质量隐切的发展需求,通过应用特殊光学元件及光路处理,将光束沿焦深方向调整为多独立焦点聚焦或线聚焦的整形激光技术,也展现出广阔的应用前景。 激光烧蚀切割技术 基本原理 激光烧蚀切割是利用高能脉冲激光,经光学系统准直和聚焦后,形成能量密度高,束斑尺寸只有微米级的激光束,作用于工件表面,使被照射区域局部熔化、气化,从而使划片间道材料去除,最终实现开槽或直接划透。激光烧蚀切割基本原理如图3所示。

激光烧蚀切割以高温为作用机理,在烧蚀边缘会形成被加工材料频繁重铸等现象的热影响区域,如何控制热影响区大小,是实现激光划片在半导体行业发展的主要途径。根据所加工材料对不同波长激光的吸收特性,选择配置相应的激光器和光学系统。其中,脉冲宽度是影响切割质量的重要参数,实指每一个激光单脉冲的持续时间,在功率和频率一致的情况下,脉冲宽度越小,激光与加工材料的作用时间越短,热影响区越小,可降低烧蚀过程对边缘的不利影响。此外,激光器的选取还需兼顾效率和质量,一般激光波长越短,加工热影响区越小,但激光速度偏慢,效率偏低。 激光烧蚀切割技术优势和不足 与隐形切割相比,激光烧蚀切割也具有较高切割产能和晶圆利用率,同时能够实现复合图形的切割,但相比隐形切割不能加工低电阻及金属表层的不足,激光烧蚀切割对所加工材料没有明显选择性。由于激光烧蚀切割过程是在圆片表面产生局部熔化、气化,无法避免划片间道附近形成烧蚀及颗粒沾污,因此,烧蚀激光一般会增加晶圆切割前的表面保护工序,通常在表面涂覆水溶性的保护涂层,该涂层需具备良好的切割后去除能力,可将烧蚀形成的沾污颗粒随涂层一并清洗去除。芯片强度是评估芯片切割质量的重要手段,对芯片可靠性有重要影响,一般采用三点抗弯芯片强度测试,经下面公式计算而得:

其中,F为芯片断裂力;L为芯片跨距;h为芯片厚度;d为芯片宽度。 激光烧蚀切割芯片强度相比砂轮和隐切普遍偏低,一般会增加后处理工序以提高其强度,这是由于激光与材料的热效应,会在芯片侧壁形成熔融层,这种重铸结构的存在,一方面可能掉落沾污在芯片表面,影响表面质量,另一方面,重铸结构内部的微裂纹等缺陷将直接影响芯片强度等性能,导致可靠性应用风险,该问题是制约激光技术发展的主要原因。因此,激光烧蚀切割结束后,一般会增加湿法腐蚀或干法刻蚀等相关工序,以提高芯片强度。 激光烧蚀切割技术应用进展 控制热影响区的尺寸,是近年来应用激光切割的主要研究方向,短脉冲宽度激光,如皮秒激光和飞秒激光,近年来在半导体晶圆切割方面有了一定应用。相比飞秒激光器结构复杂、成本高昂,皮秒激光是目前应用较多的一种激光源。 多光束激光切割由ASM公司创始,是将一束激光通过特殊光学元件DOE分成多束,相比单光束激光,可获得能量更低、束斑更小的激光作用于材料表面,从而实现对热影响区的控制,同时多光束激光作用又可兼顾切割效率。 微水导激光是另外一种控制热影响区的方式,该技术是将激光光束以全反射方式约束在水柱中,在被加工材料被激光熔融气化的同时,充分利用水柱及时带走加工产生的热量,以此消除传统激光的热影响,形成无热损伤、无脆性重铸的切割,该技术近年来受到广泛关注,并逐步实现工程应用。 转自:光学与半导体综研 来源:中国电子科技集团公司第十三研究所 作者:张晓磊 注:文章版权归原作者所有,本文内容、图片、视频来自网络,仅供交流学习之用,如涉及版权等问题,请您告知,我们将及时处理。 |

||||||||