据悉,由于光纤激光器无与伦比的生产率、精度和成本效益,钣金切割市场被光纤激光器主导。

激光行业中最紧凑的5kw光纤激光器可以配备nLight的新Corona技术。 由于“全光纤”设计,不同的光束轮廓、直径和功率分布是可能的,并且可以根据工艺在全功率下进行更改。(图片来源:nLight / Optoprim) 2-4kW范围内的光纤激光器已经成为许多制造车间的主要设备,与传统的切割技术(如CO2激光器和等离子炬)相比,它可以提供更快、更精确的切割薄金属。然而,许多光纤激光系统是为切割有限范围的金属厚度而设计的。具体来说,小的、聚焦紧密的激光束为薄板提供了最快的切割速度,但对于较厚的板材,这种小光束在边缘质量和最大厚度方面有很大的限制。或者,更大的光束可以改善厚板的边缘质量,因为切口更宽,但切割薄板的速度会大大降低。 大型制造车间可能会购买多种光纤激光工具,其中每种工具都专用于切割特定厚度范围:用于测光仪的小光束系统和用于较厚板材的大光束系统。如果规模较小的生产车间仅限于一个生产点,尤其是在工作组合多样化的情况下,依靠一种工具切割全系列金属的生产效率会较低。通常会更换切割头中的聚焦透镜,以便更好地优化给定工作的激光光斑大小。当激光器不切割时,每次更换镜头都会导致生产力损失,并且有可能污染镜头和切割头,这可能会导致灾难性故障、重大维修成本和停机时间。 自动调整激光光斑大小的能力将极大地扩展光纤激光器的适用性、生产率和加工窗口。大多数现有方法需要机动自由空间光学元件。例子包括变焦切割头、光纤到光纤或自由空间到光纤耦合器(可改变光纤的发射条件),或光纤到光纤开关(具有两到四个耦合到独立工艺光纤的输出)。这种自由空间光学方法需要大量成本和复杂性。大型制造车间可能会购买多种光纤激光工具,其中每种工具都专用于切割特定厚度范围:用于光规的小光束系统和用于较厚板材的大光束系统。 如果规模较小的生产车间仅限于一个生产点,尤其是在工作组合多样化的情况下,依靠一种工具切割全系列金属的生产效率会较低。这些商店通常会更换切割头中的聚焦透镜,以便更好地优化给定工作的激光光斑大小。当激光不切割时,每次更换透镜都会导致生产率损失,并且有可能污染透镜和切割头,这可能导致灾难性后果,并可能降低刀具性能和可靠性。它们对错位、污染和环境条件(温度、振动)很敏感,引入功率依赖(热透镜效应)和光学损耗,以及/或切换速度慢。变焦切割头包含电机化镜头,比标准切割头更大、更重,导致加速度降低,并对机架和电机提出了额外的设计要求。采用这些方法的工具设计师需要将成本、性能和可靠性负担转嫁给他们的客户(最终用户)。 现有激光光源的光斑尺寸缺乏可调性,因此迫使工具集成商和制造车间在工作组合的灵活性、工具性能和可靠性之间进行选择。这种妥协抬高了成本,并将生产率抛在了一边。 光纤激光器的突破 nLight开发了一种新颖的全光纤技术“Corona”,可以直接从馈电光纤中快速调整光纤激光光斑大小,范围超过3倍,没有任何自由空间方法的缺点。此外,Corona光纤激光器提供的光束形状显示出了对各种金属的切割质量的提高,包括平顶和环形光束。与传统光纤激光器相比,功率为4 kW的Corona光纤激光器在低碳钢、不锈钢、铝和铜的薄板金属切割方面,性能得到了极大改善,适用于厚度达25 mm的低碳钢,开发了“universal”工具,用于优化切割各种金属厚度。 Corona光纤激光器输出光束可在~100和~300μm之间连续调谐。为便于工艺优化,提供了固定数量的设置(“指数”值)。例如,图1显示了具有六个折射率设置的Corona光纤激光器的输出光束直径、BPP值和光束形状。

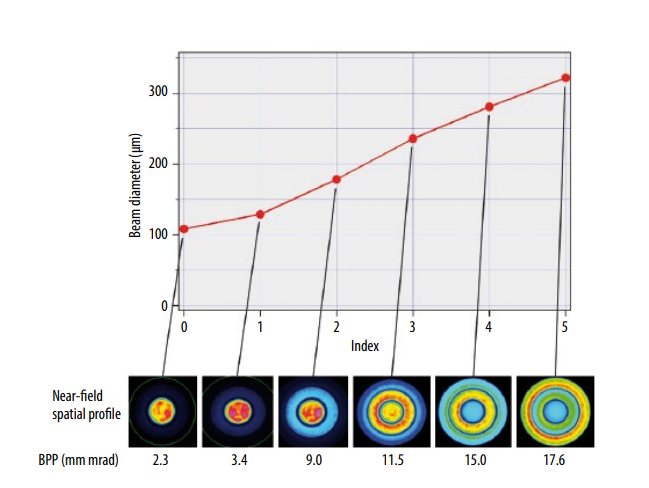

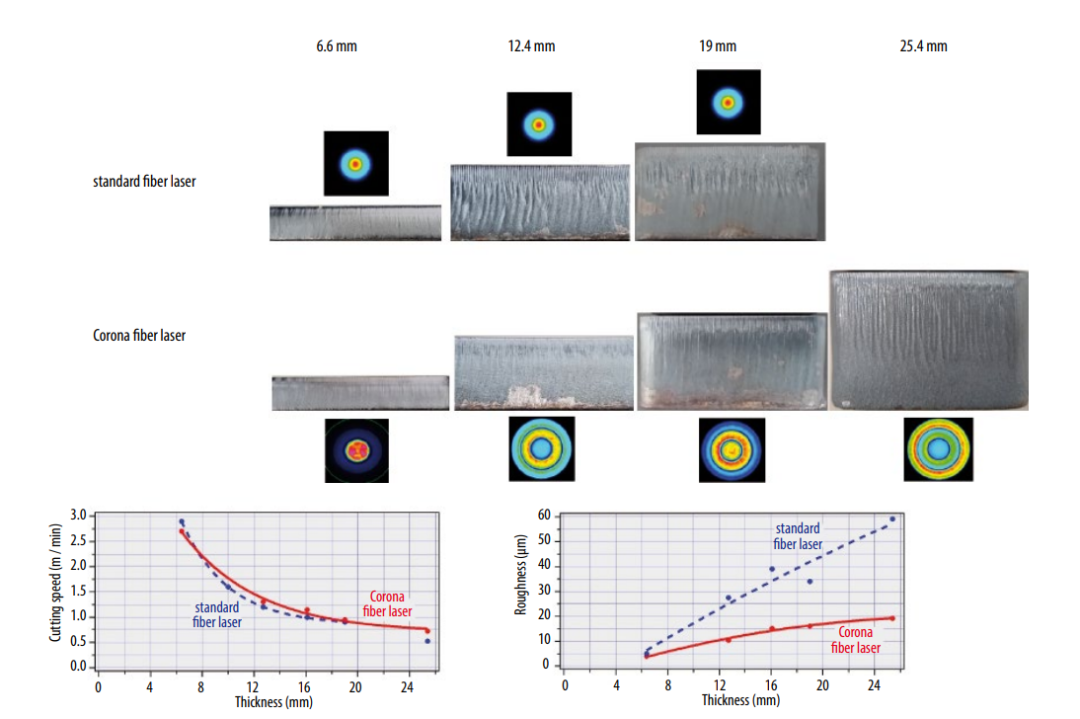

图1具有六个折射率设置的4kWCorona光纤激光器的光束直径。底部图像显示了用CMOS相机记录的相应近场空间轮廓(即切割头下方焦点附近的光束形状)。光束参数乘积值在光束图像下面给出。 如图1所示的光束图像所示,馈电光纤分为引导激光束的区域。许多不同的Corona光纤设计可以满足广泛的应用。在图1所示的设计中,馈电光纤由一个100μm的中心纤芯组成,该纤芯由两个直径分别为200μm和300μm的环形引导区包围。通过改变这三个引导区之间的激光功率分配,可以调整光束直径和光束形状。Corona的关键和前所未有的特点是,光束形状的调谐完全在光纤内完成,没有自由空间光学元件,从而保持光纤激光器的所有性能、稳定性、效率和可靠性优势。在每个指标设置下都有完整的激光功率。 Corona的另一个优点是光束调谐非常迅速,从最小直径到最大直径的过渡时间小于30 ms。在折射率变化期间,光纤激光器继续以全功率运行,无需在改变光束形状时关闭(或“空白”)激光器。Coron的快速调谐使切割过程的每一步都能使用最佳光束特性,而不仅仅是切割不同的材料或厚度。例如,在穿孔顺序与切割或直线切割与转弯期间,可以使用不同的指标设置。 如图1所示的光束图像所示,馈电光纤分为引导激光束的区域。设计中,馈电光纤由一个100μm的中心纤芯组成,该纤芯由两个直径分别为200μm和300μm的环形引导区包围。通过改变这三个引导区之间的激光功率分配,可以调整光束直径和光束形状。Corona的关键和前所未有的特点是,光束形状的调谐完全在光纤内完成,没有自由空间光学元件,从而保持光纤激光器的所有性能、稳定性、效率和可靠性优势。在每个指标设置下都有完整的激光功率。 Corona的另一个优点是光束调谐非常迅速,从最小直径到最大直径的过渡时间小于30 ms。在折射率变化期间,光纤激光器继续以全功率运行,无需在改变光束形状时关闭(或“空白”)激光器。Corona的快速调谐使切割过程的每一步都能使用最佳光束特性,而不仅仅是切割不同的材料或厚度。例如,在穿孔顺序与切割或直线切割与转弯期间,可以使用不同的指标设置。 Corona金属切削性能 包括激光切割在内的一般金属切割市场由厚的低碳钢(MS)板主导。与其他激光系统相比,Corona光纤激光器在厚MS切割的边缘质量和最大厚度方面具有独特的优势。图2显示了使用标准4千瓦光纤激光器和100μm馈电光纤以及4千瓦Corona切割MS的照片。所有试验均使用1.5倍放大的固定光学切割头,辅助气体为氧气。图中给出了每种情况下的最佳Corona束形状,以及切割速度和测量的表面粗糙度。

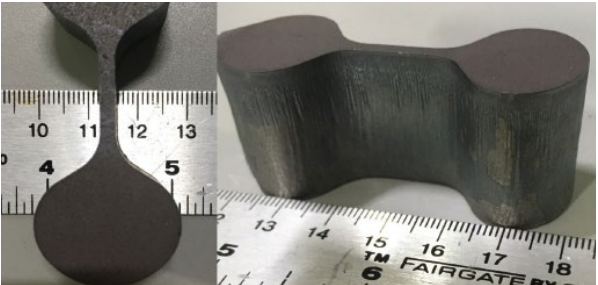

图2使用标准4kW光纤激光器、100μm馈电光纤和4kW Corona光纤激光器对低碳钢进行氧辅助切割的比较。左图显示切割速度,右图显示测量的边缘粗糙度值。显示边缘质量的图片在图片的上方,光束图像包含在每张图片的旁边。 主要观察结果如下: 对于最薄的样品(6.6 mm),最佳Corona束直径为100μm。两台光纤激光器的切割速度和边缘质量与预期相似,因为在此设置下,激光器的光斑尺寸和BPP相似。 对于较厚的样品,Corona光纤激光器提供了显著更好的边缘质量,粗糙度降低了3倍。这些样品的最佳光束直径大于100μm。 对于标准光纤激光器,提供一致跌落性能的最大厚度为19 mm。Corona光纤激光器的范围大大扩展至25.4 mm厚,边缘质量突出。 与使用标准光纤激光器切割的零件相比,使用Corona光纤激光器切割的零件的粗糙度对厚度的依赖性要低得多。用Corona切割的25.4mm MS的测量粗糙度甚至小于用标准光纤激光器切割的12.4mm MS的粗糙度。这种高边缘质量减少或消除了对昂贵且耗时的后处理步骤的需求。 Corona光纤激光器的切割速度与标准光纤激光器相同或略快(约5%)。 显示了用标准光纤激光器和Corona切割25.4mm MS的特写照片。用标准光纤激光器切割的金属上的熔渣可防止零件持续掉落,而用Corona切割的样品则表现出持续的跌落性能。这种显著的改进对于实现工厂自动化和“关闭”操作至关重要,这是降低制造成本的关键新兴趋势。除了减少粗糙度外,图3中所示的更好的边缘直线度和垂直度对于焊接等应用是至关重要的。 使用标准4kW光纤激光器(顶部)和4kW Corona光纤激光器(下方)对25.4mm低碳钢进行氧气辅助切割。Corona提供的显著更好的边缘质量是显而易见的。具体来说,使用Corona,粗糙度降低了3倍,边缘明显更直,垂直度大大提高。Corona提供了一致的跌落性能,而传统光纤激光器则没有,因为零件底部边缘有熔渣,边缘呈凹形。 需要注意的是,Corona光纤激光器提供的边缘质量和厚度范围优势不会导致速度损失(图2),切割工具采用标准的固定光学切割头。这种“不妥协”的性能是任何其他技术都无法实现的,源自独特的,全光纤设计的Corona。 为了证明使用Corona光纤激光器切割过程的稳定性,制作了具有小特征的具有挑战性的形状。图4显示了一个25.4mm MS零件,其腹板非常窄(2.8mm宽)。即使在这个狭窄的特征上,边缘粗糙度和垂直度也非常好,没有证据表明对面有烧穿。Corona光纤激光器的可调谐光束大小和形状能够在厚的MS板上连续产生窄的、高纵横比的特征,以及小孔和精确的拐角。

图3使用4 kWCorona光纤激光器从低碳钢板上切割的代表性零件中的窄高宽比特征。窄腹板截面宽2.8 mm,厚25.4 mm。 我们还探索了使用4千瓦Corona光纤激光器对低碳钢、不锈钢、铝和铜进行氮气辅助切割。在大多数情况下,最小的指标设置可提供最佳性能,切割速度和边缘质量与标准4千瓦光纤激光器相似。这个结果是预期的,因为指数0提供了工件上的最高功率密度。然而,对于某些较厚材料的氮切割,较高的指数设置为某些应用提供了更好的边缘质量,由于功率密度较低,速度会受到影响。在这些情况下,最佳指标设置是特定于应用的,Corona允许工具集成商或最终用户根据应用定制边缘特性。 业界领先的可靠性 所有nLight光纤激光器都包括基于硬件的坚固保护装置,以防工件反射,从而实现高反射材料的不间断加工。该设备保留了这种高背反射耐受性,这些光纤激光器已用于切割和焊接铜和其他反射材料。 在加速寿命测试中对Corona寿命进行了表征。一个试样在其指标设置中循环,每次设置的停留时间为100 ms,并定期测量光束直径,以寻找性能的漂移或退化。超过1340万个指数变化,所有指数设置的光束直径保持在4%以内,没有系统性变化或漂移。因此,Corona光纤激光器具有高性能光纤激光器的长寿命和免维护运行特性。 nLight光纤激光器设计用于快速现场服务,即使是在工厂环境中。此外,工具操作员可以接受诊断和维修激光的培训,确保最大的工具正常运行时间。本文介绍的光纤激光器保留了这些可用性优势,使基于Corona的工具能够进一步区分。 结论 Corona光纤激光器代表着相对于标准光纤激光器和之前提供可调谐光束质量的技术的重大进步。主要优势包括: 创新的全光纤设计消除了与自由空间光学相关的所有性能和可靠性缺陷。 它们不需要外部光纤到光纤耦合器和开关、电动光学元件或变焦处理头。 切换速度非常快(小于30毫秒),激光器可以在改变光束形状的同时保持满功率运行。 无需维护或校准,即使在数百万次折射率变化后,仍能保持光纤激光器的长寿命。 它们的添加不会增加光纤激光器的功耗、降低效率或增加尺寸、重量或安装要求。 所述光纤激光器平台具有广泛的通用性。它适用于许多其他光束尺寸、形状和发散度,以及其他激光功率水平。 它们的光束质量可调,现在可以开发“通用”工具,用于优化切割各种金属和厚度。车间或工厂不再被迫选择性能受损、采购多种工具和/或使用复杂、昂贵且脆弱的自由空间光学技术。 (文章转载自网络,如有侵权,请联系删除)

版权声明: 《激光世界》网站的一切内容及解释权皆归《激光世界》杂志社版权所有,未经书面同意不得转载,违者必究! 《激光世界》杂志社。 |

||||||||||